Un po’ di storia e una definizione

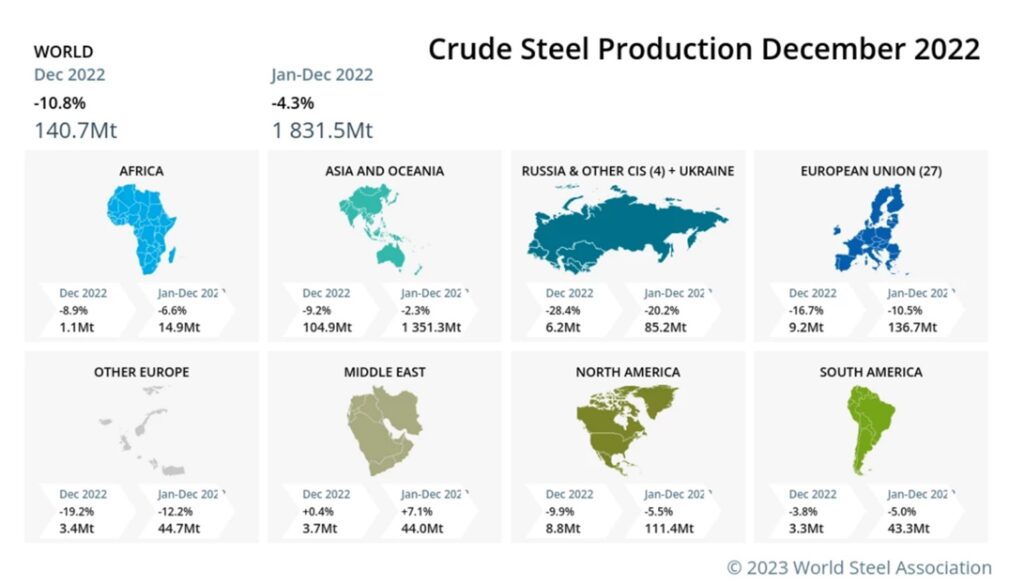

L’acciaio è una lega di ferro e carbonio, suscettibile di molteplici impieghi industriali. Così il “Dizionario Garzanti Della Lingua Italiana” fotografa quello che ci è già familiare. Acciaio e industria, che gran binomio! Si pensi che ogni anno si producono nel mondo circa 140 milioni di tonnellate di acciaio, il metallo in assoluto più utilizzato.

L’acciaio è il materiale di più semplice modellazione perché omogeneo, isotropo, resistente a trazione e a compressione. E ciò lo si deve alla capacità di resistenza meccanica, cioè la risposta del materiale strutturale alle sollecitazioni dei carichi.

In compenso, come tutti quelli che ci lavorano, sappiamo per esperienza quanti problemi possono dare tanto il campo elastico quanto quello plastico del materiale che in teoria è “facile da modellare”. Ma siccome ogni problema ha una sua storia, approfondiamola, per scoprire alla fine con me che ogni problema… ha sempre una soluzione!

C’era una volta il ferro…

Un alto tenore di nichel nei reperti archeologici di età più antica dimostra come il primo ferro utilizzato sia stato quello presente nei meteoriti già nella preistoria, mentre le leghe di ferro – ferro malleabile, ghisa e acciaio – cominciarono ad apparire nel XII secolo a.C. in India, Anatolia e nel Caucaso infatti, il babilonese Sargon II, re di Ninive, possedeva un “tesoro ferreo” e sono note le eccellenti prestazioni nella siderurgia degli Egizi.

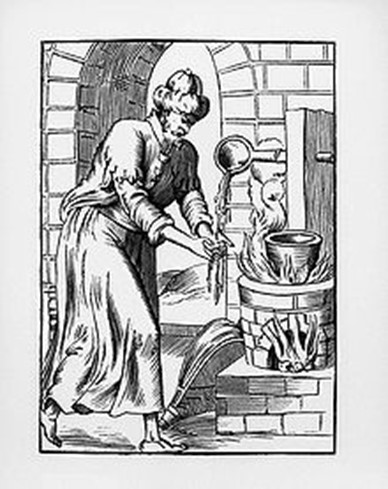

Lame e coltelli erano già prodotti dagli antichi Etruschi con il ferro, indurito e reso acciaioso con il trattamento alla forgia. Una manifattura passata per eredità diretta ai Romani, che si servivano anche del prezioso “ferro sierico”, importato dal lontano Oriente e adatto a lavorazioni meno impegnative.

Nei luoghi ricchi di legname e di minerali di ferro facilmente riducibili l’arte siderurgica sì è naturalmente molto sviluppata: i minerali di ferro, per lo più previo lavaggio e arrostimento, erano fusi con carbone di legna in forni a fossa o a pozzo in creta, pietra di cava. Da questi forni a tiraggio naturale usciva una grossa massa di ferro o acciaio fucinabile, ma piena di scorie, poi eliminate con ripetuti riscaldamenti e fucinature.

Al tiraggio naturale sono poi stati aggiunti i mantici, azionati nel Medioevo da una forza idraulica. Alzando gradualmente le pareti, si arrivò al forno a tino, capace di produrre il “lingotto”, massa fucinabile come quelle ottenute con il tiraggio diretto, ma di dimensioni superiori tanto da richiedere l’energia idraulica anche per azionare i magli di fucinatura, visto che la forza muscolare del fabbro non era più sufficiente.

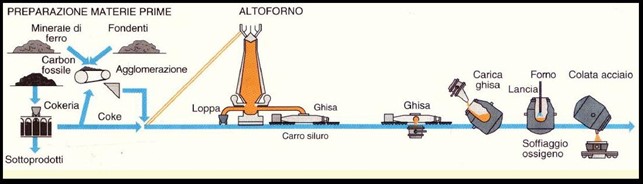

Nel forno a tino, o altoforno, il ferro raggiungeva la temperatura di fusione e invece di esser ricavato in masse plastiche, colava allo stato liquido con un alto contenuto di carbonio. Tramite l’affinazione, in cui gli elementi estranei presenti nella ghisa (carbonio in eccesso, silicio, manganese, ecc.) venivano bruciati mediante un fuoco di carbone di legna, si otteneva l’acciaio.

Risalgono al XIV secolo le prime tracce di produzione industriale della ghisa con altiforni e una delle sue prime applicazioni fu il getto di palle di cannone. Nel 1500, invece, la fusione in ghisa risulta molto estesa come un’importante branca dell’attività siderurgica con il getto di tubi, campane, griglie…

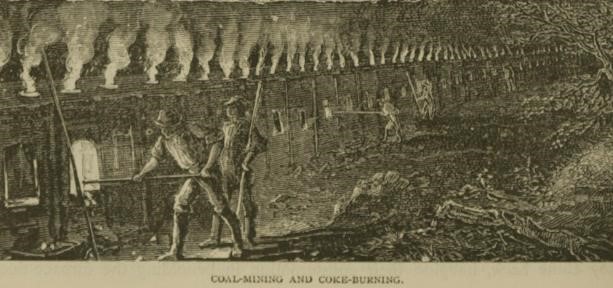

Per il ferro, parte rilevante dell’economia umana, il momento di trionfo arriva con la prima Rivoluzione Industriale, a metà del XVIII secolo, quando in Inghilterra si comincia a fare di tutto per migliorare le tecniche di produzione di ghisa e acciaio. Purtroppo, il progressivo calo delle disponibilità di legname, e quindi del carbone di legna, costrinse l’utilizzo di carbon fossile e coke negli altiforni.

Il piccolo villaggio di Coalbrookdale, dell’Ironbridge nello Shropshire, è stato la “culla” dell’industria mineraria e metallurgica. Qui Abraham Darby II riuscì nel 1709 ad ottenere ghisa usando solo coke.L’acciaio non doveva venire a contatto col carbone o con il coke per non assorbire lo zolfo che lo rendeva fragile a caldo. La capacità produttiva dei forni di affinazione era limitata e sarebbero serviti ancora alcuni decenni per sostituire il carbon fossile a quello di legna anche nella produzione dell’acciaio.

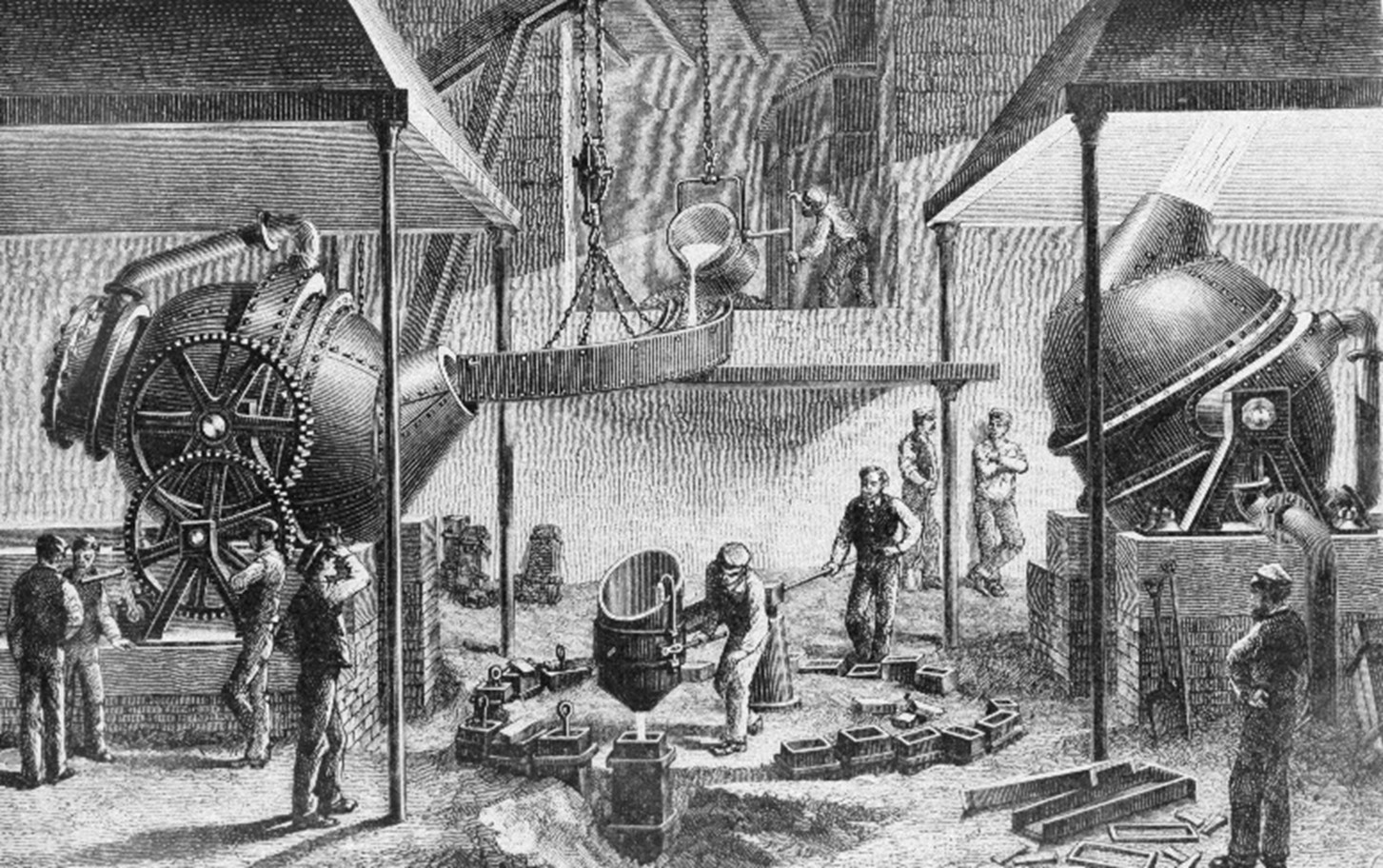

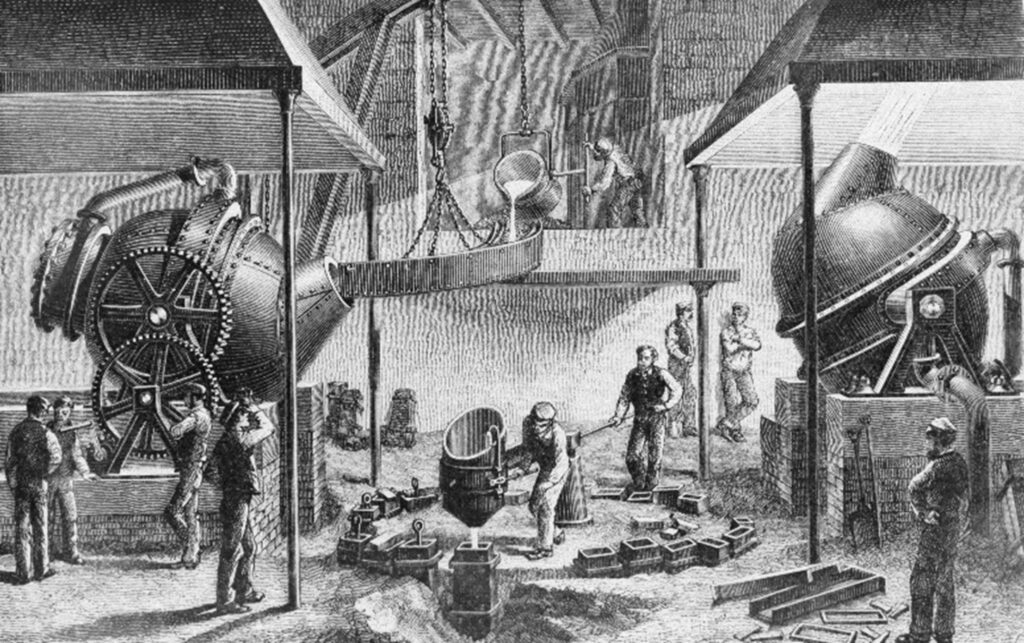

Nel rivoluzionario forno a puddellatura, inventato nel 1784 da Henry Cort, l’acciaio entrava in contatto esclusivamente con i prodotti della combustione molto ricchi di ossigeno. Il bagno, continuamente rimescolato (“to puddle” significa appunto ‘rimescolare’), era esposto con continuità ai gas riducenti. L’uso del carbon fossile nella produzione sia della ghisa sia dell’acciaio fece cadere ogni difficoltà legata all’approvvigionamento di combustibile.

La siderurgia era pronta a volare altissima e puntualmente lo fece, tra la fine del XVIII e l’inizio del XIX secolo. Un grosso aiuto venne anche dalla macchina a vapore, impiegata non solo per migliorare il tiraggio, ma anche per costruire macchine trasformatrici – come laminatoi e magli – in dimensioni molto maggiori e quindi con rendimento più elevato.

Si cominciò poi ad aumentare la durezza dell’acciaio riscaldando le aste o le rotaie in acciaio tenero in presenza di materiali contenenti carbonio. Nacque così la cementazione: ottima perché faceva penetrare nell’acciaio il carbonio, ma imperfetta perché il carbonio restava ripartito in maniera disuniforme all’interno di ogni barra. Che fare? Si pensò di intervenire con la fucinatura, grazie alla quale si ottenne l’acciaio omogeneo.

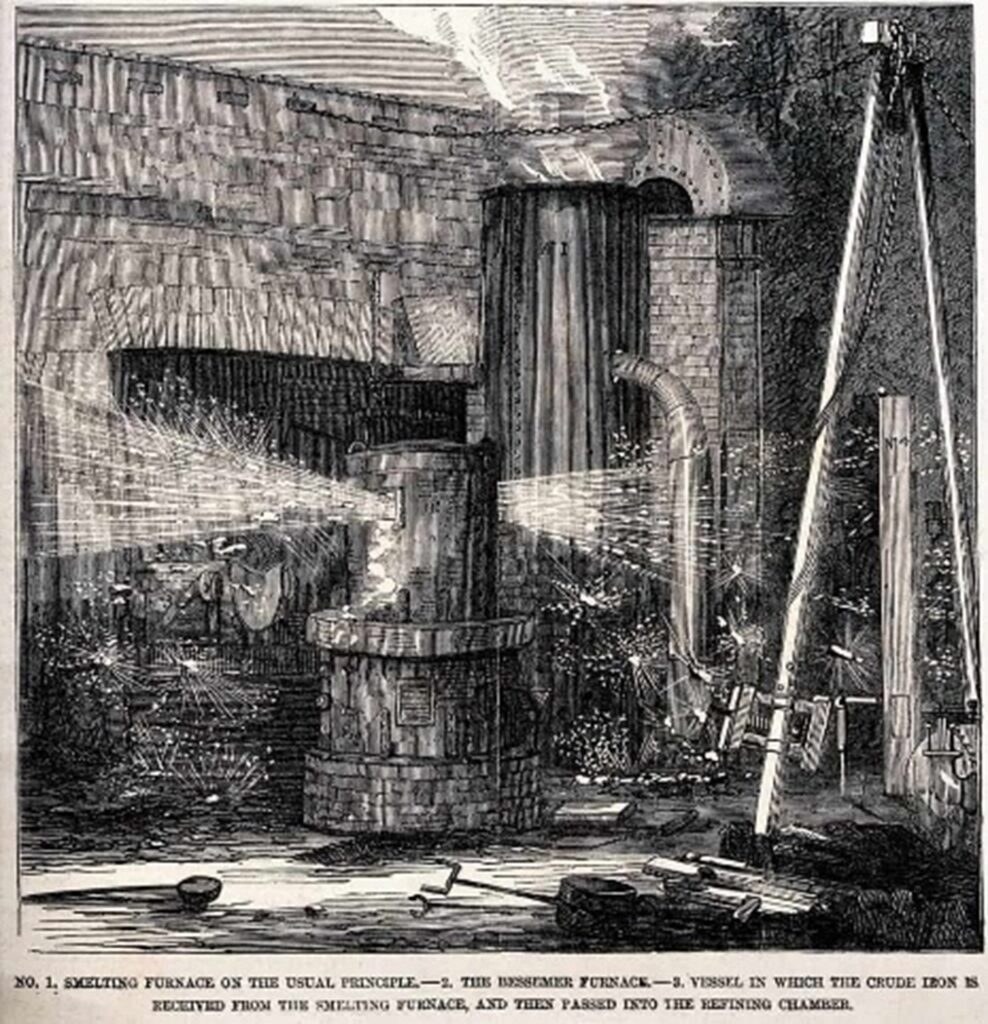

Nel frattempo, la domanda di acciaio era talmente cresciuta da non poter essere più soddisfatta da sola con il processo di puddling, difficile da sostenere anche in termini economici. Ed ecco entrare in scena Benjamin Huntsman, siderurgista passato alla storia per aver inventato e brevettato nel 1855 un convertitore per trasformare la ghisa in acciaio. Fondendo acciaio di cementazione al crogiolo, per mezzo del calore intenso prodotto della combustione del coke con insufflaggio forzato di aria, si otteneva acciaio allo stato liquido.

Per la maggior parte, l’acciaio in circolazione ai nostri giorni è prodotto col processo Bessemer, o con il processo Martin-Siemens. Nel 1864 Pierre e Emile Martin e Carl Wilhelm Siemens fondevano la ghisa insieme a rottami di ferro (processo ghisa-rottame); più tardi si passò a fondere la ghisa con minerali di ferro, frequentemente con aggiunte di rottami di acciaio (processo ghisa-minerale). La fusione doveva avvenire in un forno di concezione speciale dotato di un focolare con recupero del calore, ideato da Friedrich Siemens.

Arrivando in un’epoca più moderna, uno dei maggiori punti di svolta fu l’invenzione dell’acciaio inossidabile. Vi furono innumerevoli tentativi svolti nel XIX secolo, tesi ad ottenere una lega che mantenesse le caratteristiche meccaniche dell’acciaio risultando però inossidabile. Le varie sperimentazioni si orientarono verso l’aggiunta nell’acciaio di cromo, nichel ed altri metalli. Nel 1913 l’inglese Harry Brearly riuscì ad ottenere effettivamente l’acciaio inossidabile mediante l’utilizzo di un’alta percentuale di cromo.

Nel 1952 venne poi introdotto alla Voest-Alpine il processo di ossigenazione, una modifica al processo Bessemer, che lanciava ossigeno da sopra all’acciaio (invece che soffiare aria da sotto), riducendo la quantità di azoto incluso nell’acciaio. Questo processo viene usato in tutte le fabbriche di acciaio attuali; l’ultimo convertitore Bessemer degli Stati Uniti venne messo a riposo nel 1968. A partire dagli anni successivi alla seconda Guerra Mondiale, a Brescia (Italia), utilizzando solo rottami di ferro fusi nel forno elettrico ad arco, dei piccoli stabilimenti chiamati ironicamente mini-acciaierie iniziarono a produrre acciaio. Inizialmente queste fabbriche producevano solo prodotti in barre, espandendosi poi a prodotti piatti e pesanti, una volta dominio esclusivo dei circuiti della fabbricazione dell’acciaio integrata.

Prima di questi sviluppi del XIX secolo, l’acciaio era un lusso costoso e veniva utilizzato solo per un numero limitato di scopi nei quali era necessario un metallo particolarmente duro o flessibile, come nelle parti taglienti degli attrezzi e nelle molle. La grande diffusione di acciaio poco costoso alimentò la seconda rivoluzione industriale e la società moderna come la conosciamo. L’acciaio dolce ha rimpiazzato il ferro battuto per quasi tutti gli scopi, e quest’ultimo non viene più (o quasi più) prodotto. Con piccole eccezioni, le leghe di acciaio cominciarono ad essere prodotte solo nel tardo XIX secolo. L’acciaio inossidabile fu sviluppato solo all’alba della prima guerra mondiale e divenne largamente usato soltanto dagli anni 1920. Queste leghe di acciaio sono tutte conseguenza della grande disponibilità di ferro ed acciaio a basso costo e della possibilità di legarli a volontà.